On a tendance à penser que le cœur de la transformation digitale est technologique avec l’explosion des objets connectés et des usages autour des canaux digitaux, des technologies de plus en plus puissantes pour faire de la data science, de la recommandation en temps réel sur les canaux digitaux et traditionnels ou encore le phygital et l’étude du parcours client en magasin avec des beacons…

Lean Thinking et Six Sigma sont-ils les clés de la gestion des processus dans votre transformation digitale ?

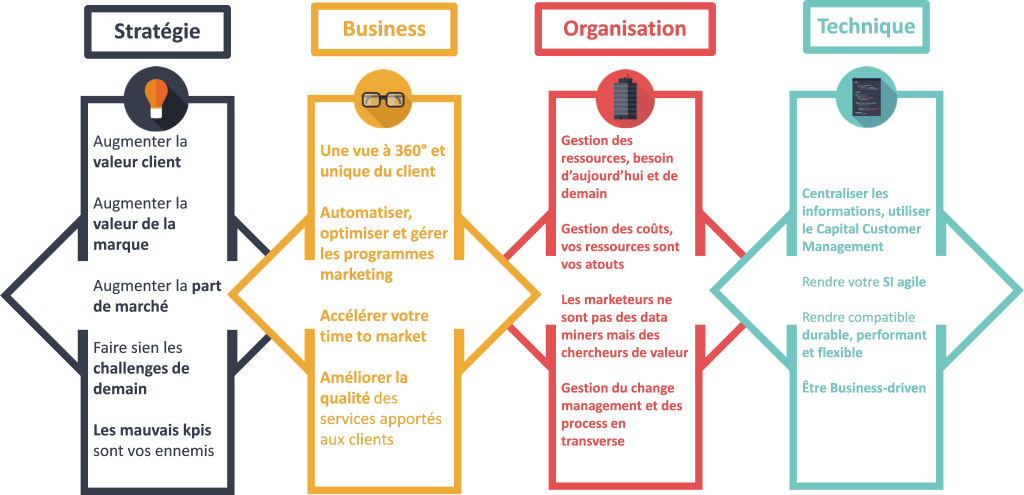

Quel que soit le nom qu’on lui donne, que ce soit du côté métier ou DSI, cette transformation apporte son lot de questions et d’opportunités bien plus étendu que cet aspect technologique. Il serait de bon ton de schématiser ce nouveau paradigme ainsi : cette transformation qui définit les règles dans lesquelles le digital business évolue ne peut être une réussite que si elle se nourrit de 4 éléments : la stratégie d’entreprise, les besoins métiers, l’organisation et les process et enfin la technologie.

Pour faire simple, voici ce que représente ce schéma : la stratégie d’entreprise définit la trajectoire et la ligne de pensée. Celle-ci est déployée en actions et en besoins métiers par les différents services qui sont eux-mêmes soutenus par l’organisation (à ne pas confondre avec la structure) et les procédures qui régissent la valse de l’entreprise. Enfin, et de toute évidence, la technologie apporte un moyen de faire et de réaliser.

Me suis-je égaré ? Pas du tout. On perçoit bien la notion de gestion des processus au sein de ce schéma directeur et on mesure bien l’importance de les considérer et de les embarquer dans toutes les démarches de transformation digitale, Big Data, Digital business ou Cross Canal…

Je sens les yellow, green, black et master black belts sourire à la lecture de ces quelques lignes car ils savent ce qui va suivre et s’en délectent déjà. En effet, je vais aujourd’hui vous parler de deux méthodes complémentaires de gestion des processus d’entreprise : le Lean Thinking et le Six Sigma… Mais commençons par le commencement si vous le voulez bien, avec une définition rapide du Lean thinking et du Six Sigma afin de mieux les intégrer dans notre réflexion.

Définition du Lean Thinking

Le Lean Thinking repose sur le Lean management, littéralement « la gestion svelte », qui a pour but d’améliorer l’efficience des processus de l’entreprise. Cette gestion peut, voire doit, s’appliquer à l’échelle globale et à l’échelle du collaborateur. L’efficience signifie faire mieux avec ce qu’on a, ou faire mieux avec moins dans certains cas.

Attention, je démystifie tout de suite ce qui se passe au fond de votre lobe frontal, le Lean management n’est pas synonyme de réductions budgétaires, on ne déclenche pas de plan social pour restructurer un service… Ceci survient uniquement si le Lean management n’a pas été entrepris (souvent par méconnaissance) ou s’il a échoué. On a pour habitude de dire que le Lean Management est la voie du business.

Le Lean Thinking correspond donc à un mode de pensée stratégique. Il repose sur les 5 principes de Womack et Jones :

- Comprendre et établir l’utilité du produit et/ou du service pour le client

- Comprendre le processus de production ou de mise sur le marché, que l’on nommera également VSM (Value Stream Mapping)

- Améliorer le circuit et la trajectoire de production en comprenant le débit du processus

- Le client au centre des préoccupations, d’une logique de push à une logique de pull

- L’amélioration continue et la poursuite de la perfection

Comprendre et établir l’utilité du produit et/ou du service pour le client

Qu’est-ce qui est attendu par le client ? Le superflu sera de votre propre fait et devra être classifié.

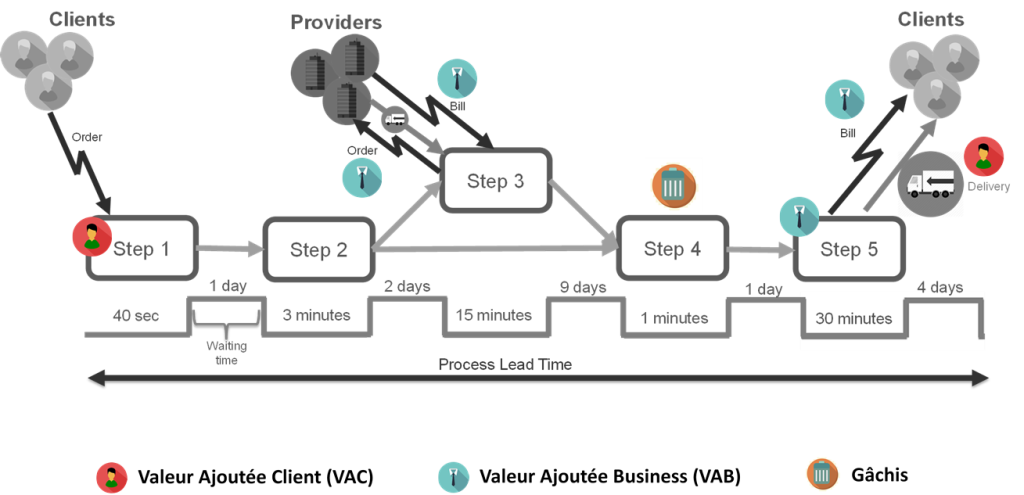

On définit alors les concepts de VAC (Valeur Ajoutée Client : ce qui est requis par le client), VAB (Valeur Ajoutée Business : ce qui est requis par le métier et le juridique) et de Gâchis (ce qui est inutile).

Il existe différents types de gâchis : le transport (matières), le stockage, les déplacements (collaborateurs), les temps morts, la surproduction (trop, trop tôt), le sur-traitement (trop complexe, trop de qualité), les défauts, ou encore, la mauvaise utilisation des atouts (compétences, ressources)

On traduit donc le processus en termes de valeur et de non-valeur.

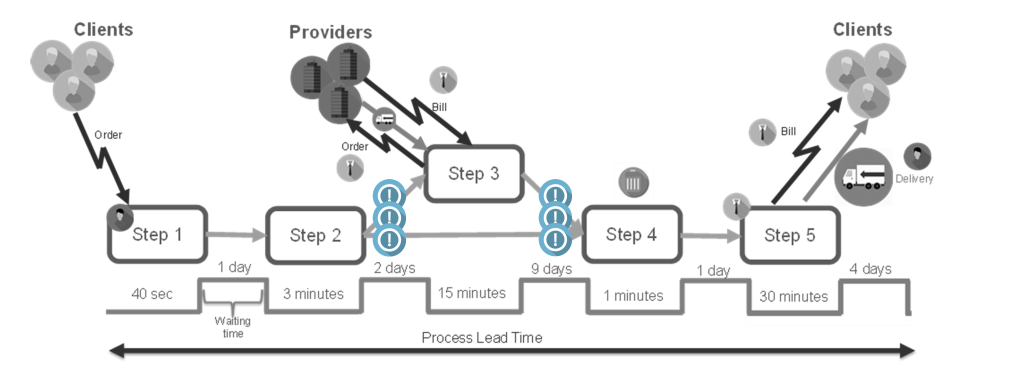

Comprendre le processus de production ou de mise sur le marché (VSM)

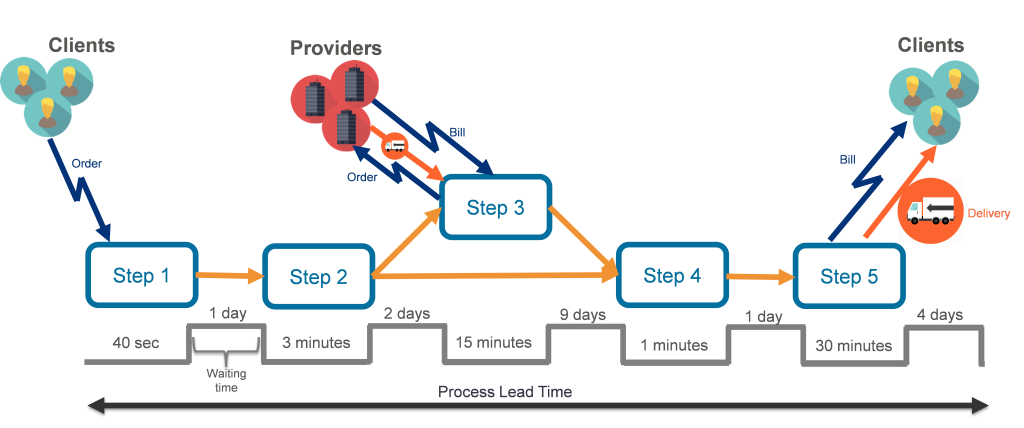

Le but est de dessiner et de cartographier toutes les étapes du processus de production du produit ou du service sous forme de flux.

Le but est double ici car il s’agit de comprendre le flux de la valeur et de la non-valeur au sein de notre processus. On va donc étudier et positionner les valeurs client, valeurs business et gâchis sur notre cartographie.

Améliorer le circuit et la trajectoire de production en comprenant le débit du processus

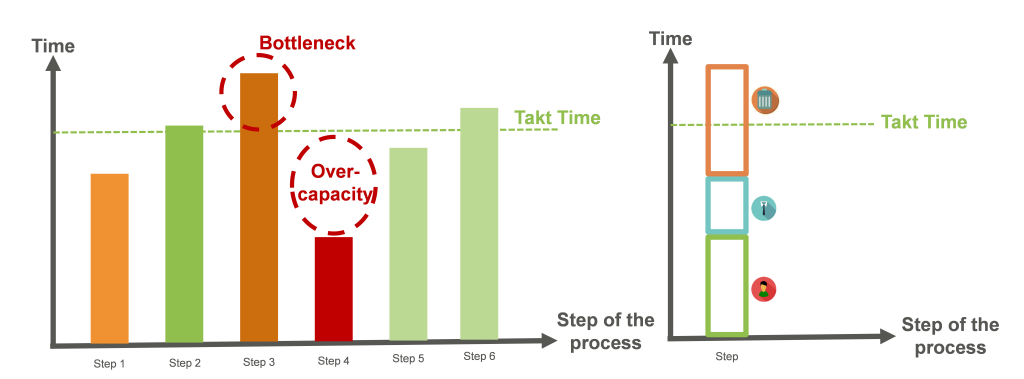

C’est ici qu’on comprend l’écoulement de la non-valeur. On va mesurer si la valeur ralentit ou s’arrête à certaines étapes du cheminement. Chaque ralentissement ou arrêt est donc une non-valeur qu’il faut alors étudier. On parlera alors de bottleneck lorsque le ralentissement est significatif et régulier (pas un acte isolé qui s’explique par un contexte particulier).

Une notion particulièrement importante émerge ici, celle de Takt Time qui est le temps dicté par la demande. C’est ce temps Takt qui va (dans une logique de pull) donner le tempo à la production et donc mettre le doigt sur les dysfonctionnements.

Le client au centre des préoccupations, d’une logique de push à une logique de pull

On va renverser les bonnes vieilles habitudes et prendre le process par l’aval. C’est le client qui va tirer le flux et donc c’est lui qui va tirer la production du bien ou service. Les ralentissements dans l’écoulement de la valeur sont ainsi particulièrement importants si on veut passer à cette logique de pull. Ainsi, le fait de passer à cette logique implique pour l’entreprise d’accélérer et d’optimiser afin d’améliorer ses processus dans un but de croissance.

La situation idéale serait un temps de cycle (temps nécessaire pour produire un bien ou un service) égal au temps Takt avec 0 gaspillage. Cela implique donc d’énormes économies en réduisant le WIP et le stock.

Le pull peut être traité de différentes manières avec différents outils : la standardisation du travail, le visual management, le kanban (signal)…

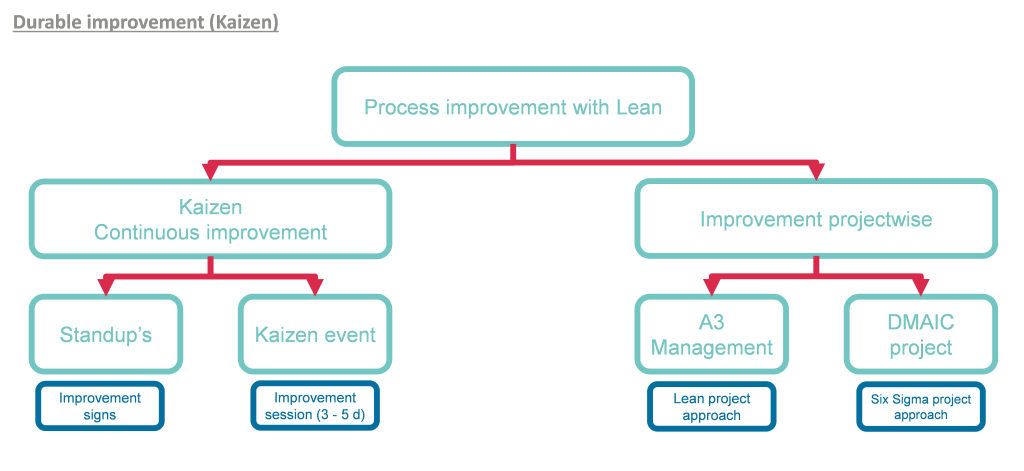

L’amélioration continue et la poursuite de la perfection

L’amélioration continue vise à constamment aller plus loin dans la recherche de la perfection. C’est une philosophie d’entreprise et un état d’esprit qui s’appuie sur plusieurs techniques telles que :

- le Kaizen (meeting d’équipe régulier pour travailler sur les process)

- les 5S (Sort, Set in order, Shine, Standardize, Sustain)

- le Poka Yoke (qui vise plus à prévenir les erreurs)

La complémentarité avec la méthode Six Sigma

Comme vous avez pu le voir, le Lean Thinking s’appuie directement sur le Lean Management, une méthode qui est orientée sur l’efficience et l’amélioration par « épuration ». Pour compléter cette méthode, le Six Sigma me semble tout indiqué. En effet, Six Sigma est centrée sur l’efficacité. Elle découle directement de l’amélioration des processus industriels et de la recherche des causes racines dans un but d’amélioration de la qualité.

Je vous laisse donc le temps de bien analyser et de vous approprier les voies du Lean Thinking avant de rebondir sur le Six Sigma dont je vous parle dans mon second article : « Lean Thinking et Six Sigma, les clés de votre transformation digitale ? Part2« .

![[Data Rider] REX Collecte de données IoT – Étape 1 : Initier la collecte](https://fr.blog.businessdecision.com/wp-content/uploads/2025/05/data-rider-rex-collecte-donnees-1024x512-1.jpg)

Votre adresse de messagerie est uniquement utilisée par Business & Decision, responsable de traitement, aux fins de traitement de votre demande et d’envoi de toute communication de Business & Decision en relation avec votre demande uniquement. En savoir plus sur la gestion de vos données et vos droits.